快速查找

主营塑料

产品推荐

- ⊕PPS OL003A 含玻璃纤维,聚四氟乙

- ⊕PBT 420SE0 玻纤30%增强,阻燃级

- ⊕PBT 310SE0 非增强型,PBT阻燃树脂

- ⊕PP HJ730 高流动,高钢性,高耐热

- ⊕PP FB71U6 耐热级,抗UV,阻燃级

- ⊕PA6 73G30L NC010 玻璃纤维30%增

- ⊕PA66 70G43L NC010 玻璃纤维43%增

- ⊕PA66 70G33L NC010 玻璃纤维33%增

- ⊕PA66 70G30L NC010 玻璃纤维30%增

- ⊕PA66 80G33L NC010 玻纤33%增强,

- ⊕PA66 FR50 NC010A 玻纤25%增强,阻

- ⊕POM 900P NC010 低粘度,热稳定,低

- ⊕POM 500P NC010 中高粘,热稳定,低

- ⊕POM 100P NC010 高粘度,韧性好,热

- ⊕PBT SK605 NC010 玻璃纤维30%增强

- ⊕PA66 1300G 玻纤增强级

联系我们

塑料短周期成型

添加时间:2011-12-14 13:17一.短周期化时需要考虑的因素如下:

1.树脂:流动性、脱模性、固化速度

一般选用高流动性等级,这有利于短周期成型.其原因如下:

①一般来说,高流动性等级的成型收缩率的各向异性较小,即使在较短的冷却时间内也可获得变形或翘曲较小的成型品.

②可加快向模具的填充速度,从而可缩短填充时间.

③即使降低树脂温度或模具温度也可填充,因此可在较短时间内固化并顶出.

例1-1给出了使用高流动性等级M270(MI=27)(相对于一般等级的DuraconM90(MI=9)来缩短成型周期的例子(参见图1-1).

在缩短成型周期方面,很多时候好像不太重视选材,但考虑到缩短成型周期的制约因素时就会知道实际情况并非如此.成型周期的制约因素包括成型机的干燥周期或树脂的固化时间等物理问题,但实际情况往往是周期缩短反而会造成变形以致无法缩短周期.因此选材时最好选用不大会变形的材料.上例就是用DuraconM90无法缩短成型周期而改用M270的例子.就M90而言,冷却时间短于20秒时表面跳动增大,从而无法满足0.3mm的规格.而就M270而言,即使冷却时间只有3秒也可满足规格.

2.成形品形状:壁厚(薄壁化、均壁化)、脱模斜度

按照所要求的性能进行形状设计往往会因过分注重性能而给成型加工带来许多问题,因此进行形状设计时必须同时考虑功能和成型性这两个因素.图1-2所示的是成型品的中心凝固所需要的时间与成型品壁厚之间的关系.成型品的壁厚是影响短周期化的最重要因素之一.在功能要求容许的范围内,要力求薄壁化和均壁化(最好事先就考虑好变形对策).

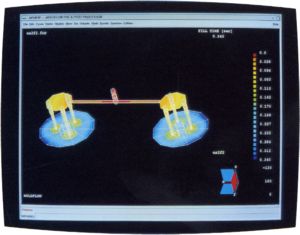

下面两个示例表明,齿轮圆度不良(JGMA总啮合误差)会导致周期无法缩短,但通过改进形状和浇口设计则可缩短周期.

<例-1>

(产品概况图)

(基于流动分析的填充方式)

<例-2>

(产品概况图)

(基于流动分析的填充方式)

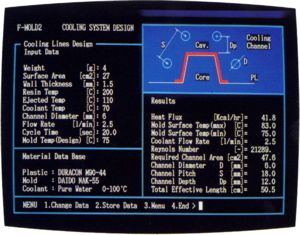

3.模具构造:冷却回路设计、分流道/主流道尺寸、浇口方式

由于树脂的相变和热量的3维传导等各种因素交织在一起,因此要准确把握注塑成型过程中在模具内发生的热传导(树脂传给模具、模具传给冷却液)状况几乎是不可能的.

但如果更宏观地看待这个问题,则可用下面的非常简单的算式来把握整个流程.该式用1个周期中的模具温度变化的平均值来表示1小时里有多少热量传给了模具、以及有多少热量通过冷却孔被吸收.

由此可见,通过这个公式便可大致把握实现某个成型周期所需的各种数据,如模腔到冷却孔的距离、内壁面积以及冷却液的流量等.

(1)式表示从树脂传到模具的热量.

(2)式则表示通过冷却孔传走的热量.总传热系数可用下式来表示:

Q1、Q2:流入、流出热量 Cp:树脂的比热 L:树脂的凝固潜热

W:1次注射的重量 Tmelt:树脂温度 Teject:取出温度

Tmold:模具表面温度 Tcool:冷却液温度 A:冷却孔传热面积

U:总传热系数 h:冷却液的层膜传热系数 hs:冷却液的污染系数

x:模腔与冷却孔的距离 λ:模具的热传导率 tc:成型周期

换言之,要使模具温度保持稳定,则须Q1=Q2,而要缩短周期,则应增加Q1,因此必须设法使Q2也增加同样的幅度.

增加Q2的方法可从(2)式和(3)式来考虑.作为这方面的一个例子,图1-3和图1-4给出了冷却液的层膜传热系数1)以及模腔与冷却孔的距离的影响3)方面的参考数据.

如果冷却孔与模腔离得远,则有些部位的温度就会局部升高(左上图).这些部位大多会因脱模不良而产生变形,从而使成型周期无法缩短.由此可见,冷却孔应当靠近模腔,而且数目应当更多.

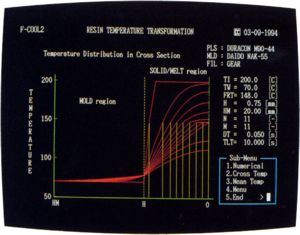

4.成型条件:模具温度、树脂温度

短周期成型用的最有效的方法之一就是降低模具温度.不过,成型品的尺寸和物性会因此而发生变化,因此在产品的尺寸精度要求比较严格或强度方面没有多少余地等情况下需要注意.

作为这方面的一个例子,图1-5给出了模具温度与后收缩的关系(此处所说的模具温度意味着成型中的模腔表面温度).

①把握并严守浇口封闭时间

②缩短计量时间.①所谓“把握并严守浇口封闭时间”是指正确测量浇口封闭时间并设定保压时间以满足浇口封闭时间的要求.如果浇口封闭时间得不到满足,则会出现强度降低、尺寸变动增加等严重问题.参见下面的图表:

②就“缩短计量时间”而言,由于过度提高螺杆转速会导致未塑化现象的发生,因此建议使从工程塑料斗侧开始的第2段的机筒温度与喷嘴侧保持一致.有时即使不更改螺杆转速的设定,计量时间也会缩短.

5.成型机、温控机:复合动作、干燥周期、塑化能力、排出能力

短周期成型时还应考虑成型机或温控机这一因素.如果塑化时间是缩短周期的主要原因,则使用可进行“复合动作”(即在塑化和计量尚未结束时便可在冷却时间结束的同时打开模具)的成型机将是有效的.

如果是可完成复合动作的成形机,则大致可以省去计量时间.普通成形机在计量时间内无法执行模具开合和脱模动作,而能够执行复合动作的成形机则可在计量时间内操纵模具.由此可见,只要在开模、脱模、闭模以及合模力施加前完成计量,则可进入下一个周期.参见下图.为了用复杂的冷却孔来确保较高的冷却液流量,最好使用排出能力较大的温控器.

一般动作(无复合动作) 复合动作

进行短周期成型时必须考虑上述各种因素,但还要顾及因成型周期缩短而产生的负面效应,当然还要考虑与产品性能要求的平衡关系.此处所介绍的基本思路也适用于一般的注射成型.

基于流动分析的正齿轮最佳浇口设计研究示例 基于“FACE-2”系统的正齿轮的模具/树脂冷却状况推算示例